吕梁2K315032燃气管道施工与安装要求·下·2020年二建市政精讲课程

时间:2024-11-14 09:11:47

二、室外钢质燃气管道安装

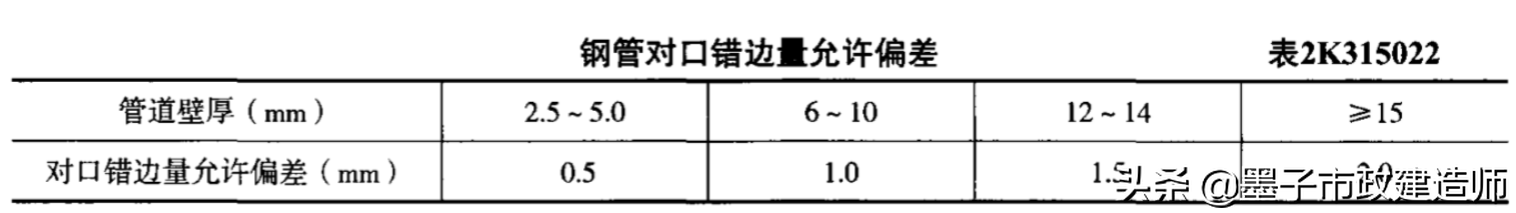

(二)对口焊接的基本要求

(1)在施工现场,管道坡口通常采用手工气割或半自动气割机配合手提坡口机打坡口,管端面的坡口角度、钝边、间隙应符合设计或国家现行标准的规定。当采用气割时,必须除去坡口表面的氧化皮并进行打磨,表面力求平整。

▼手动切割

▼自动切割

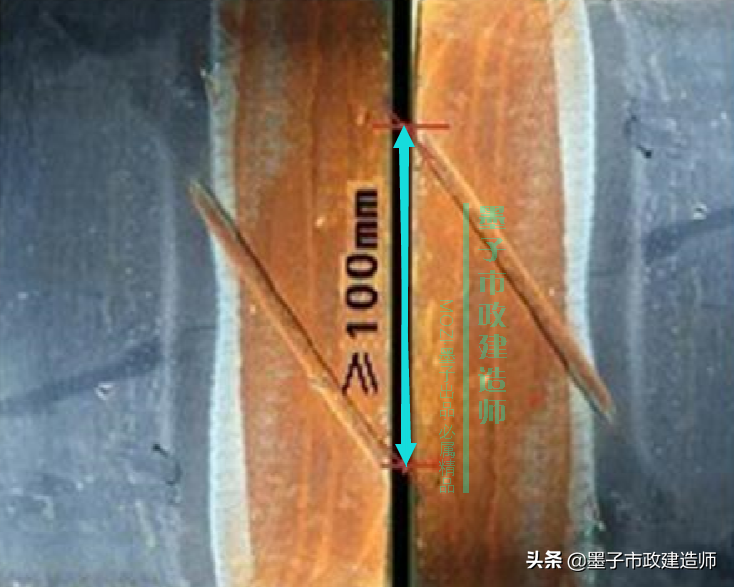

(2)对口前检查管口周圈是否有夹层、裂纹等缺陷,将管口以外100mm范围内的油漆、污垢、铁锈、毛刺等清扫干净,清理合格后及时对口施焊。

▼焊缝(管道)

(3)通常采用对口器固定、倒链吊管找正对圆的方法,不得强力对口。

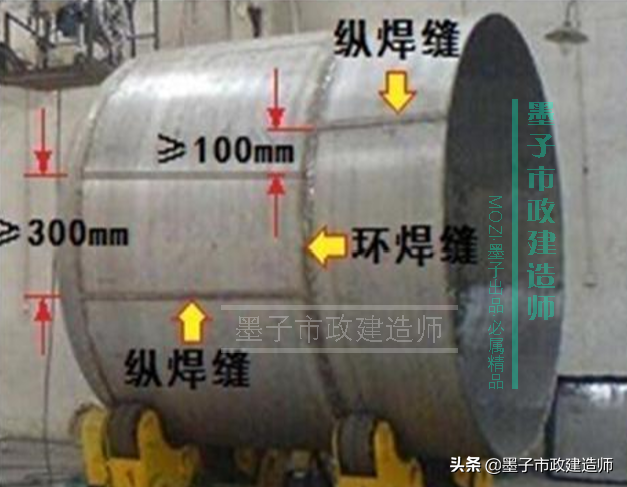

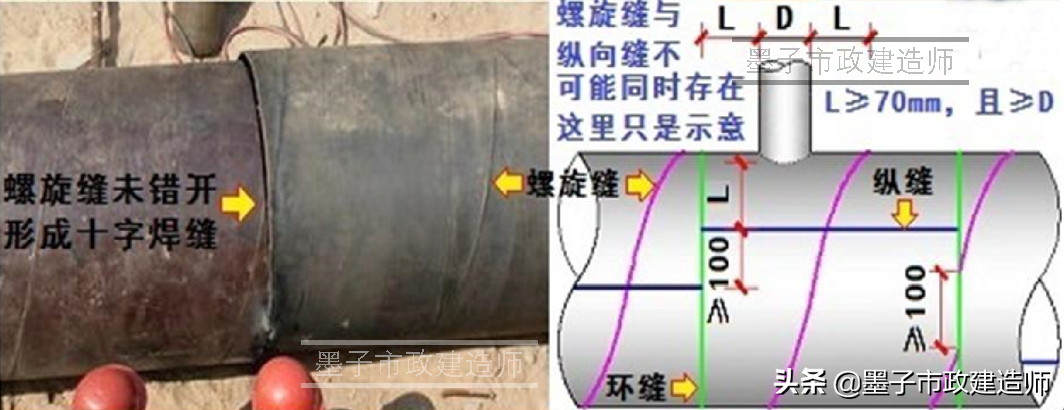

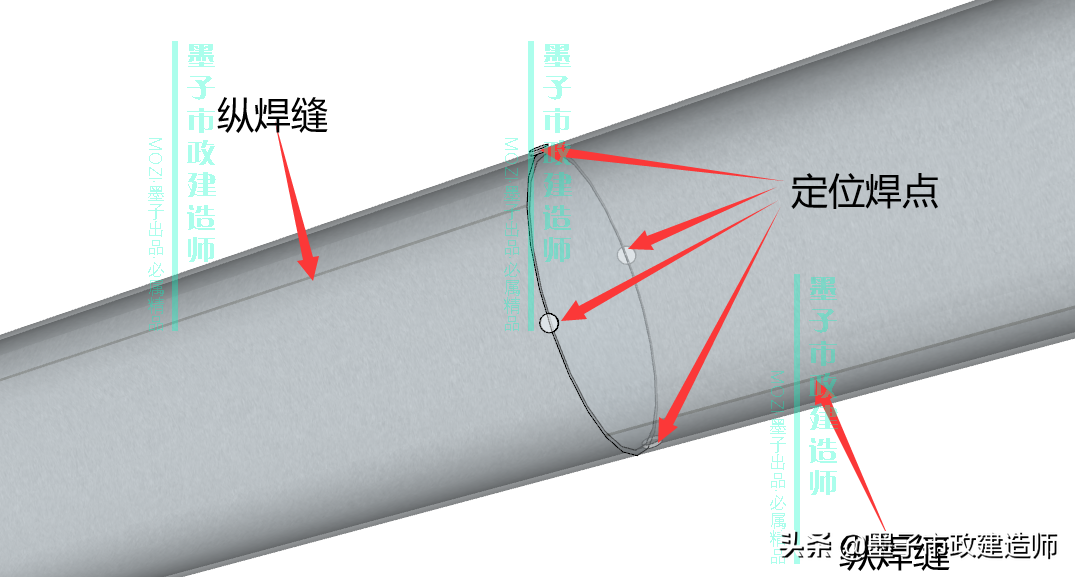

(4)对口时将两管道纵向焊缝(螺旋焊缝)相互错开, 间距应不小于100mm弧长。对口后的内壁应平齐,其错边量应符合国家现行标准的规定。

▼错开100mm

▼焊缝关系

▼十字焊缝

▼螺旋缝

(5)对口完成后应立即进行定位焊,定位焊的焊条应与管口焊接焊条材质相同,定位焊的厚度与坡口第一层焊接厚度相近,但不应超过管壁厚度的70% ,焊缝根部必须焊透,定位焊应均匀、对称,总长度不应小于焊道总长度自的50%。

▼定位焊缝

▼定位焊

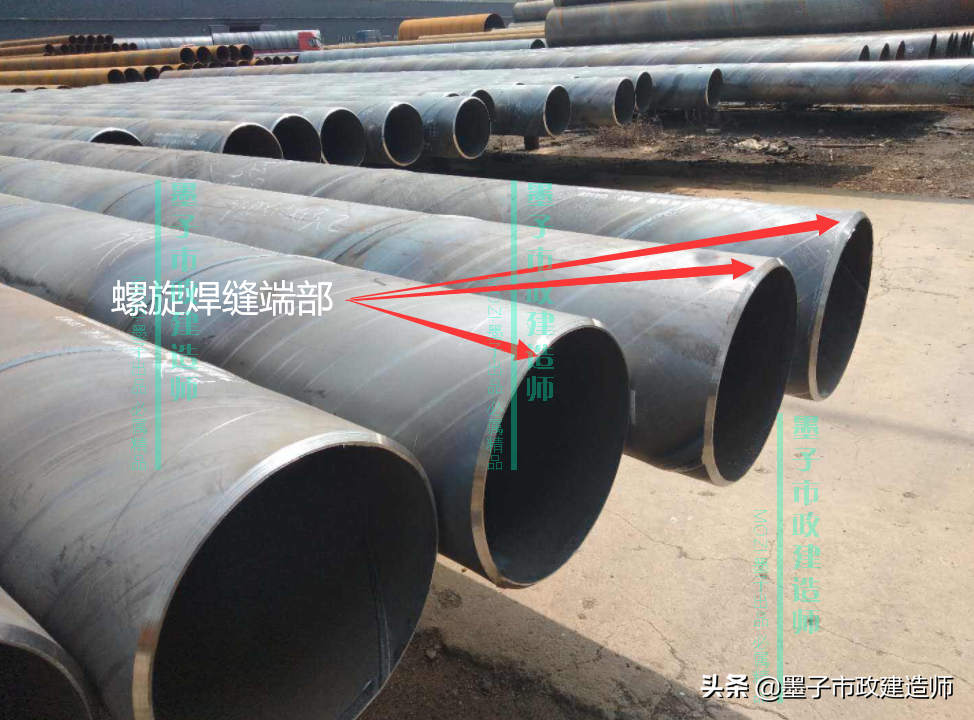

钢管的纵向焊缝(螺旋焊缝)端部不得进行定位焊。

▼纵向焊缝端部

▼螺旋焊缝端部

(6)定位焊完毕拆除对口器,进行焊口编号,对好的口必须当天焊完。

▼对口器

(7)按照试焊确定的工艺方法进行焊接,一般采用氩弧焊打底,焊条电弧焊填充、 盖面。钢管采用单面焊、双面成型的方法。焊接层数应根据钢管壁厚和坡口形式确定,壁厚在5mm以下的焊接层数不得少于两层。

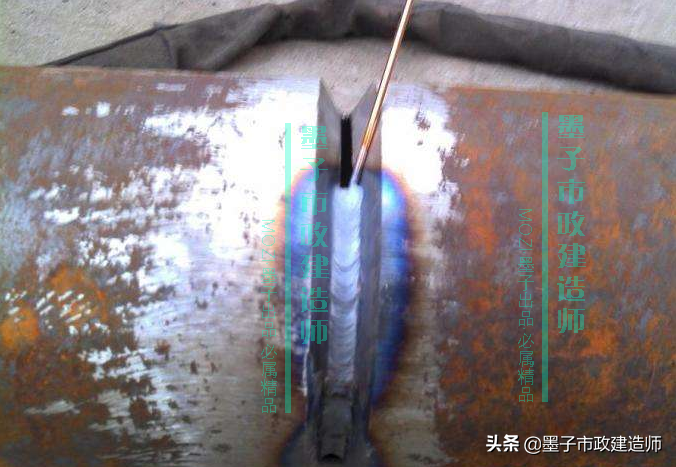

▼氩弧焊打底

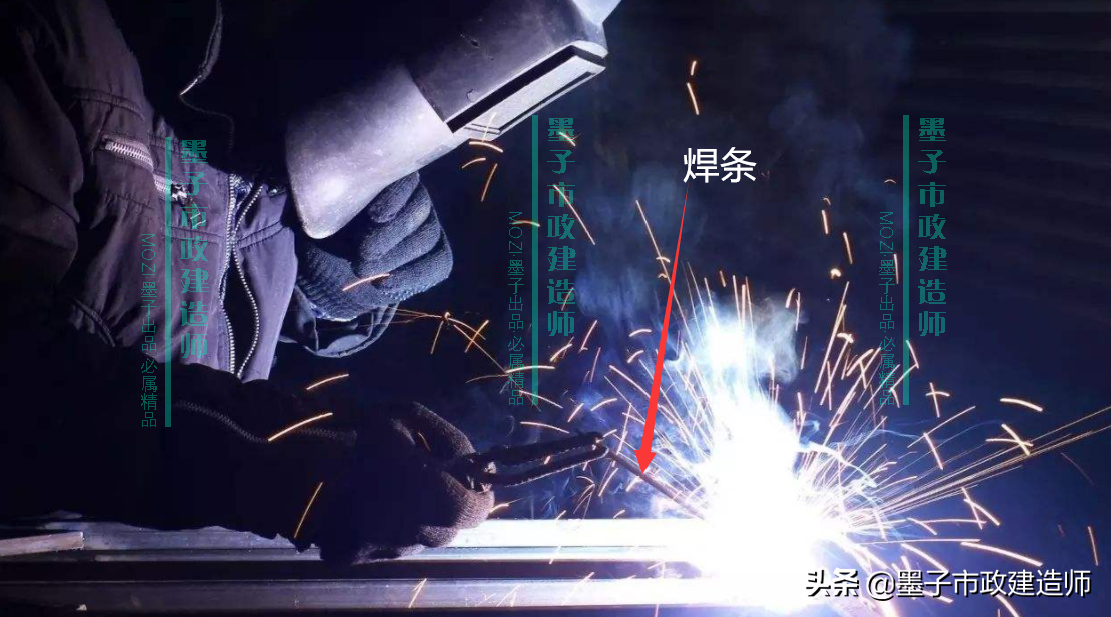

▼焊接

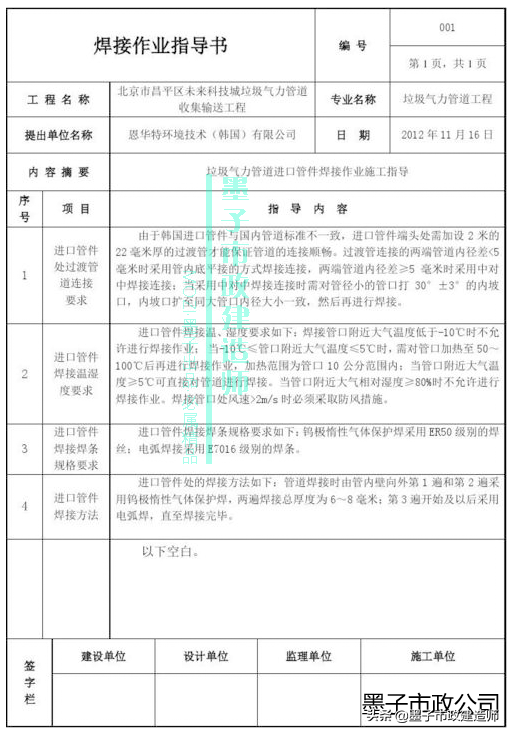

(8)焊接工艺评定:施工单位首先编制作业指导书并试焊,对首次使用的钢管、焊接材料、焊接方法、焊后热处理等,应进行焊接工艺评定,并根据评定报告确定焊接工艺。

▼焊接作业指导书

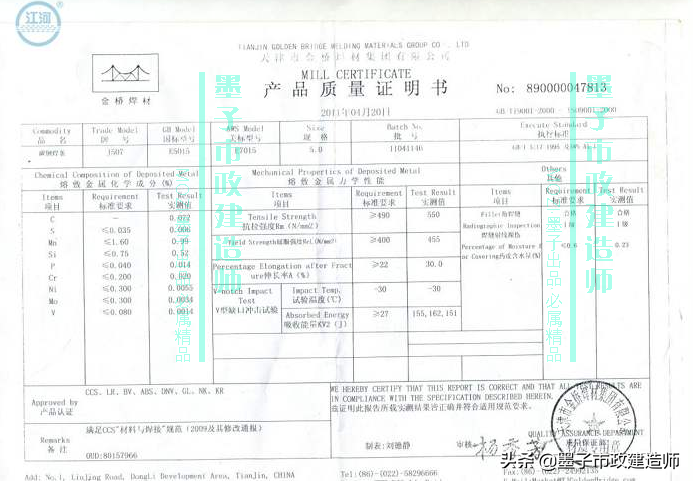

(9)焊材:所用焊丝和焊条应与母材材质相匹配,直径应根据管道壁厚和接口形式选择。受潮、生锈、掉皮的焊条不得使用。焊条在使用前应按出厂质量证明书的要求烘干,烘干后装人保温筒进行保温,随用随取。

▼焊条

▼质量证明书

(10) 焊接顺序:根据管径大小应对焊缝沿周长进行排位,采取合理的焊接顺序,避免应力集中、管口变形。

(11)分层施焊:先用氩弧焊打底,焊接时必须均匀焊透,并不得咬肉、夹渣。其厚 度不应超过焊丝的直径。然后分层用焊条电弧焊焊接,各层焊接前应将上一层的药皮、 焊渣及金属飞溅物清理干净。焊接时各层引弧点和熄弧点均应错开20mm以上,且不得在 焊道以外的钢管上引弧。每层焊缝厚度按批准的工艺评定报告执行,一般为焊条直径的 0.8 - 1.2倍。

▼焊条电弧焊

(12)盖面:分层焊接完成后,进行盖面施焊,焊缝断面呈弧形,高度不低于母材, 宽度为上坡口宽度加2-3mm。外观表面不得有气孔、夹渣、咬边、弧坑、裂纹、电弧擦 伤等缺陷。焊缝表面呈鱼鳞状,光滑、均匀,宽度整齐。

(13)固定口焊接:当分段焊接完成后,对固定焊口应在接口处提前挖好工作坑。

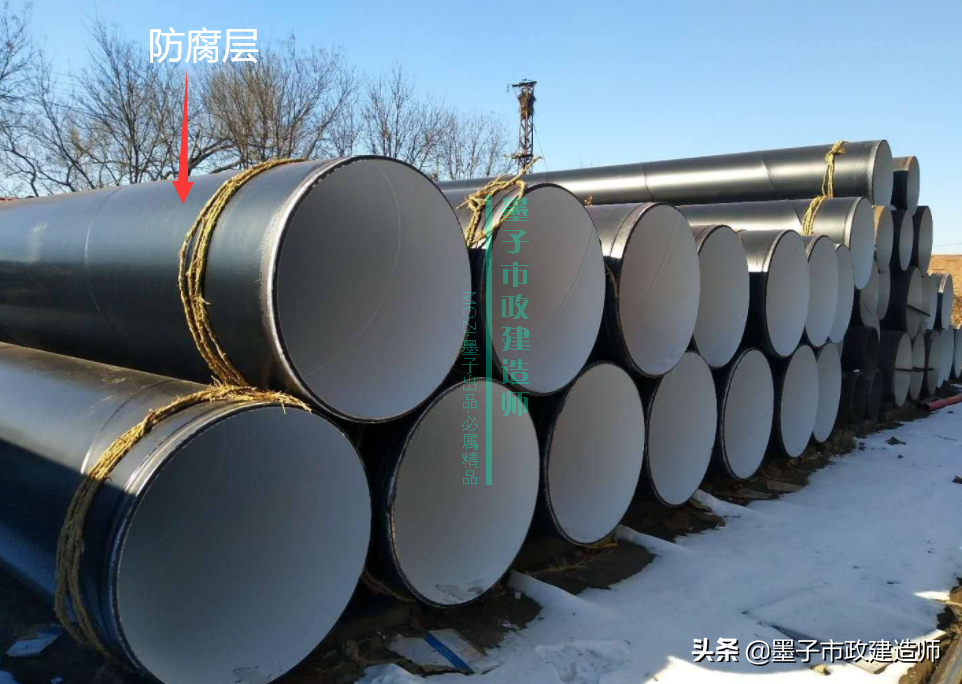

(三)钢管防腐的做法

▼防腐层

1.石油沥青涂料做法

▼石油沥青涂料

(1)涂底漆时基面应干燥、无尘,基面除锈后与涂底漆的间隔时间不得超过8h。应涂刷均匀、饱满,不得有凝块、起泡和流痕现象,底漆厚度应为0.1-0.2mm ,管两端 150-200mm范围内不得涂刷。

(2)沥青涂料应刷在洁净、干燥的底漆上,常温下刷沥青涂料时,应在涂底漆后24h之内实施;沥青涂料涂刷温度以200 - 230"C为宜。

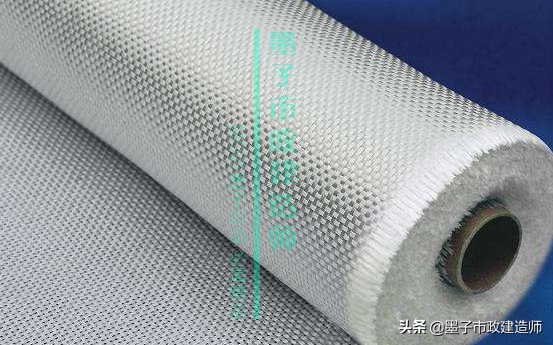

(3)涂沥青后应立即缠绕玻璃布,玻璃布的压边宽度应为20-30mm,接头搭接长度应为100-150mm ,各层搭接接头应相互错开,玻璃布的油浸透率应达到959毛以上,不得出现大于50mmx50mm的空白;管端或施工中断处应留出15 -200mm。钢管两端防腐层应做成缓坡形接搓。

2.环氧煤沥青涂料做法

▼环氧煤石油沥青涂料

(1)管道表面应按规定除锈,底漆应在表面除锈后的4h之内涂刷,涂刷应均匀,不得漏涂;管两端100-150mm范围内不得涂刷。

(2)面漆涂刷和包扎玻璃布,应在底漆表面干后进行,底漆与第一道面漆涂刷的间隔时间不得超过24h。

(3)底层漆打底,应采用附着力强并且有良好防腐性能的油漆。

(4)玻璃布搭接长度同石油沥青涂料做法。

▼玻璃布

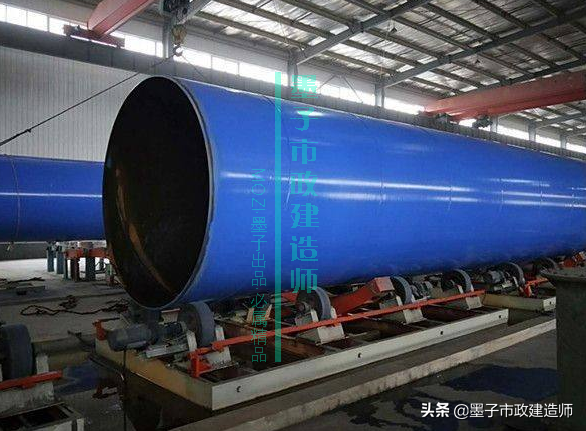

3. 聚乙烯防腐涂层做法

▼聚乙烯防腐涂层

(1)在防腐层涂装前,先清除钢管表面的油脂和污垢等附着物,并对钢管预处理后 进行表面处理,钢管预热温度为40 - 60°C。表面预处理达到《涂装前钢材表面处理规范》SY/T 0407-2012规定,其等级不低于Sa2.5级,锚纹深度达到50 - 90μm。钢管表面的焊渣、毛刺等应清除干净。

(2)表面预处理过的钢管应在4h内进行涂覆,超过4h或钢管表面返锈或表面污染时,应重新进行表面预处理。

(3)应用无污染的热源将钢管加热到合适的涂覆温度。环氧粉末涂料应均匀地涂覆到钢管表面,胶粘剂的涂覆应在环氧粉末胶化过程中进行。

▼环氧粉末涂料

(4)聚乙烯层涂覆时,应确保搭接部位及焊缝两侧的聚乙烯完全辑压密实,不得损伤聚乙烯层表面。

(5)聚乙烯层涂覆后,应用水冷却至钢管温度不高于60°C。涂覆环氧粉末至对防腐层开始冷却的间隔时间,应确保熔结环氧涂层固化完全。

(6)防腐层涂覆完成后,应除去管端部位的防腐层。管端预留长度宜为100-150mm,并满足实际焊接和检验要求。聚乙烯层端面应形成不大于30°的倒角,聚乙烯层端部外可保留不超过20mm的环氧粉末涂层。

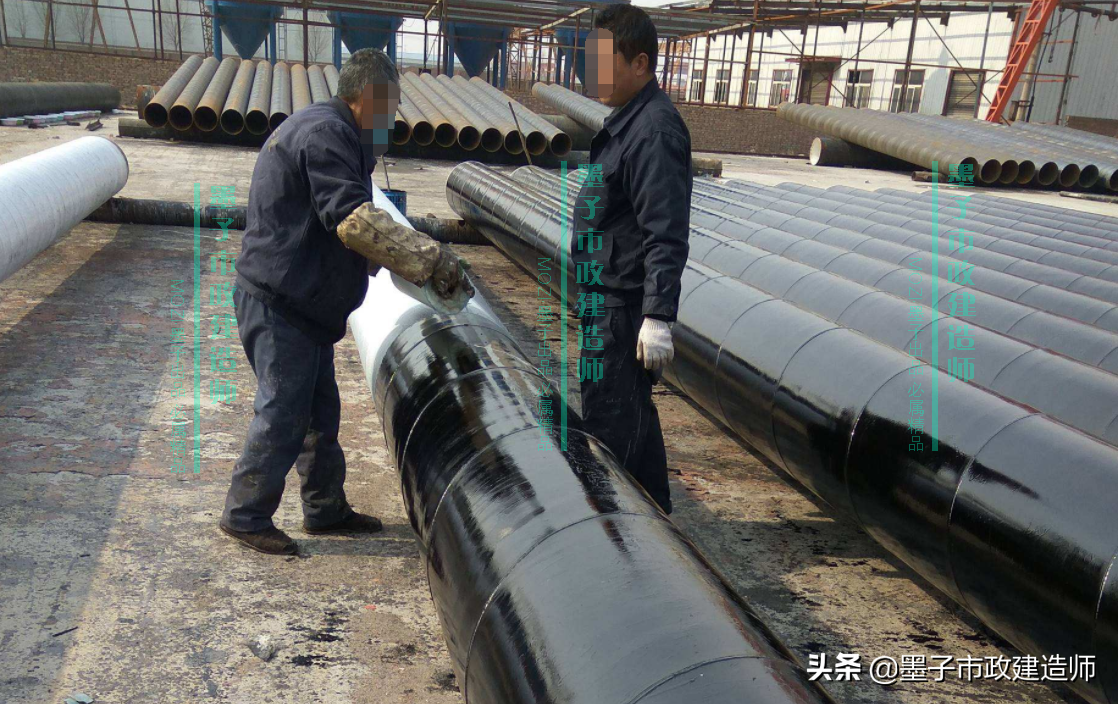

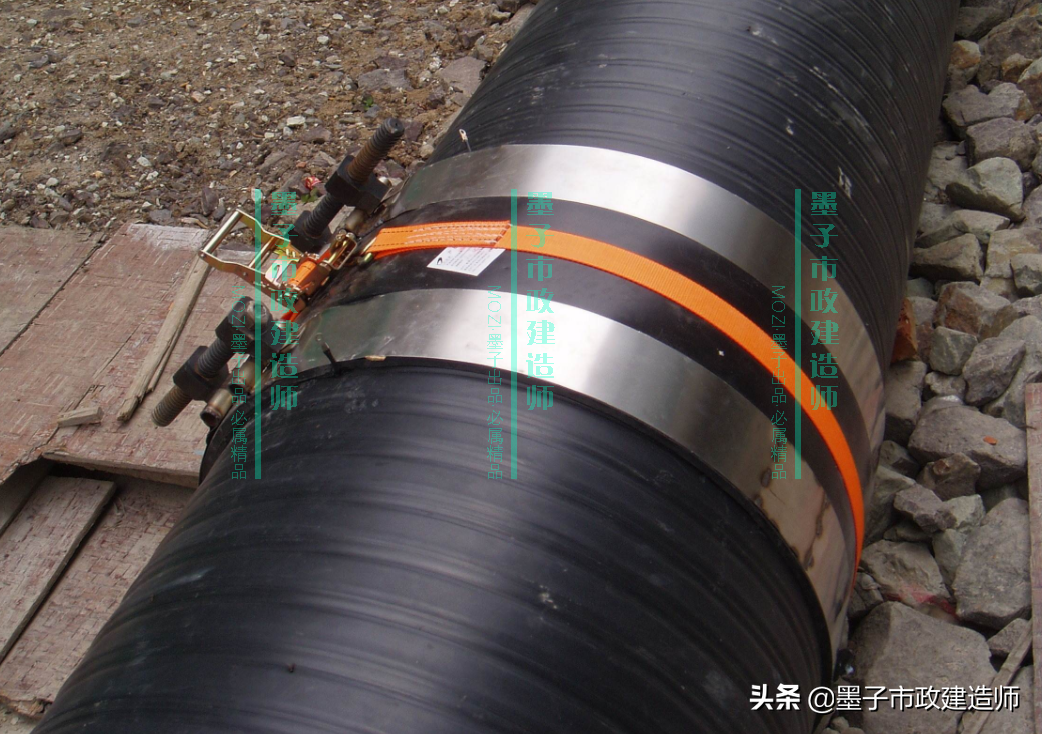

(四)焊口防腐

(1)现场无损探伤完和分段强度试验后进行补口防腐。

防腐前钢管表面的处理应符合《涂覆涂料前钢材表面处理表面清洁度的目视评定第2部分:已涂覆过的钢材表面局 部清除原有涂层后的处理等级》 GB/T 8923.2-2008和《涂装前钢材表面处理规范》 SY/T 0407-2012规定,其等级不低于Sa2.5级。

(2)补口防腐前必须将焊口两侧直管段铁锈全部清除,呈现金属本色,找出防腐接搓,用管道防腐材料做补口处理,具体做法可参见钢管防腐的内容。

(3)焊口防腐后应用电火花检漏仪检查,出现击穿针孔时,应做加强防腐并做好记录。

▼环氧粉末涂料

(4)焊口除锈可采用喷砂除锈的方法,除锈后及时防腐。

▼喷砂除锈

(5)弯头及焊缝防腐可采用冷涂方式,其厚度、防腐层数与直管段相同,防腐层表 层固化2h后进行电火花仪检测。

(6)外观检查要求涂层表面平整、色泽均匀、无气泡、无开裂、无收缩。

(7)固定口可采用辐射交联聚乙烯热收缩套(带) ,也可采用环氧树脂辐射交联聚乙烯热收缩套(带)三层结构。

▼热收缩带

(8)固定口搭接部位的聚乙烯层应打磨至表面粗糙。

(9)热收缩套(带)与聚乙烯层搭接宽度应不小于100mm; 采用热收缩带时,应采用固定片固定,周间搭接宽度不小于80mm。

(五)新建燃气管道阴极保护系统的施工

■(2019年二级单选12)

新建城镇燃气管道阴级保护系统安装的做法,错误的是( )

A.牺牲阳极可用水平式安装

B.牺牲阳极与管道之间不得有其他地下金属设施

C.牺牲阳极应埋在土壤冰冻线以上

D.每个测试桩至少有两根电缆与管道相连

答案:C

▼阴极保护

▼阴极保护

(1)阴极保护系统棒状牺性阳极的安装应符合下列规定:

1)阳极可采用水平式或立式安装。

2)牺牲阳极距管道外壁宜为0.5-3.0m。成组布置时,阳极间距宜为2.0 - 3.0mo

3)牺牲阳极与管道间不得有其他地下金属设施。

4)牺牲阳极应埋设在土壤冰冻线以下。

5)测试装置处,牺牲阳极引出的电缆应通过测试装置连接到管道上。

▼阴级保护

(2)阴极保护测试装置应坚固耐用、方便测试,装置上应注明编号,并应在运行期间保持完好状态。接线端子和测试柱均应采用铜制品并应封闭在测试盒内。

▼测试桩

(3)测试装置的安装应符合下列规定:

1)每个装置中应至少有两根电缆或双芯电缆与管道连接,电缆应采用颜色或其他标记区分,全线应统一。

2) 采用地下测试井安装方法时,应在井盖上注明标记。

(4) 电缆安装应符合下列规定:

1)阴极保护电缆应采用铜芯电缆。

2)测试电缆的截面积不宜小于4mm2。

3)用于牺牲阳极的电缆截面积不宜小于4mm² ,用于强制电流阴极保护中阴、阳极的电缆截面积不宜小于16mm²。

4)电缆与管道连接宜采用铝热焊方式,并应连接牢固、电气导通,且在连接处应进行防腐绝缘处理。

5)测试电缆回填时应保持松弛。

(六)管道埋设的基本要求

1.沟槽开挖

(1)混凝土路面和沥青路面的开挖应使用切割机切割。

▼路面切割机

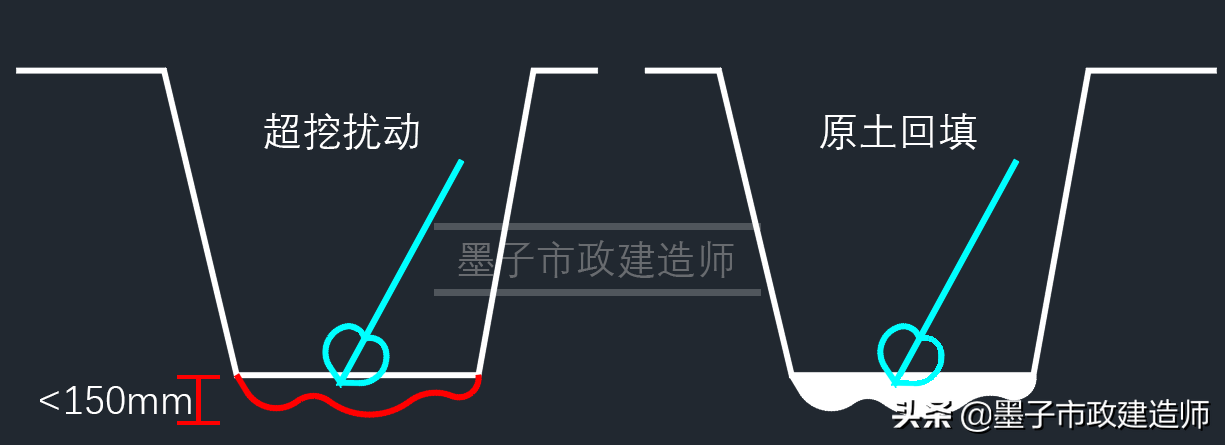

(2)管道沟槽应按设计规定的平面位置和高程开挖。当采用人工开挖且无地下水时,槽底预留值宜为0.05 - O.lOm; 当采用机械开挖或有地下水时,槽底预留值不应小于0.15m;管道安装前应人工清底至设计高程。

▼机械开挖

▼机械开挖

▼人工开挖第一层,有没有发现很浅

▼预留量有人工开挖

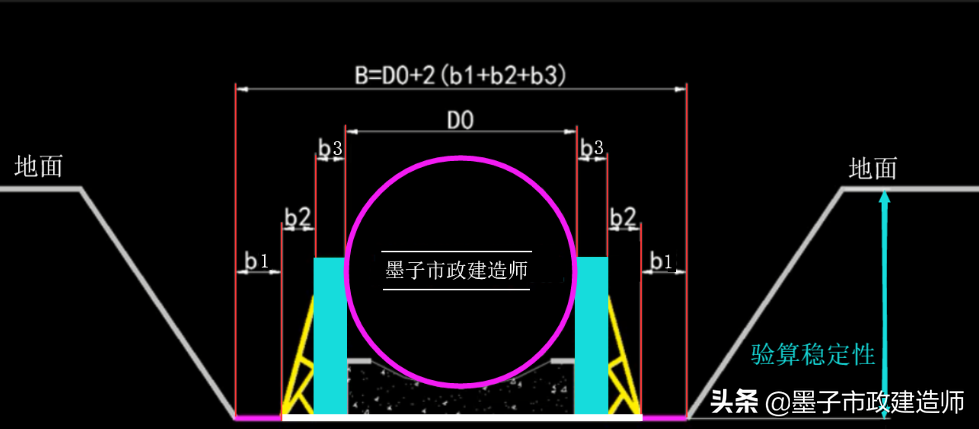

(3)管沟沟底宽度和工作坑尺寸,应根据现场实际情况和管道敷设方法确定。

▼基槽宽度计算

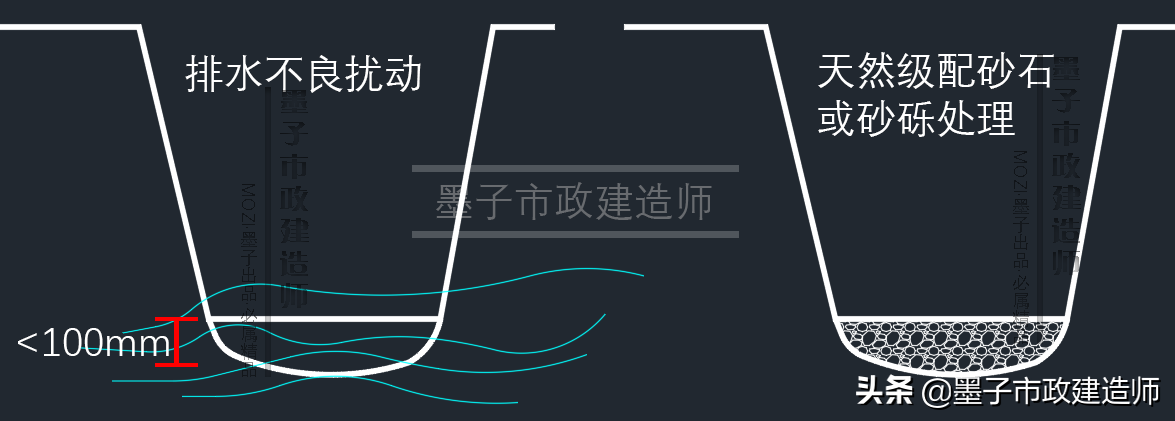

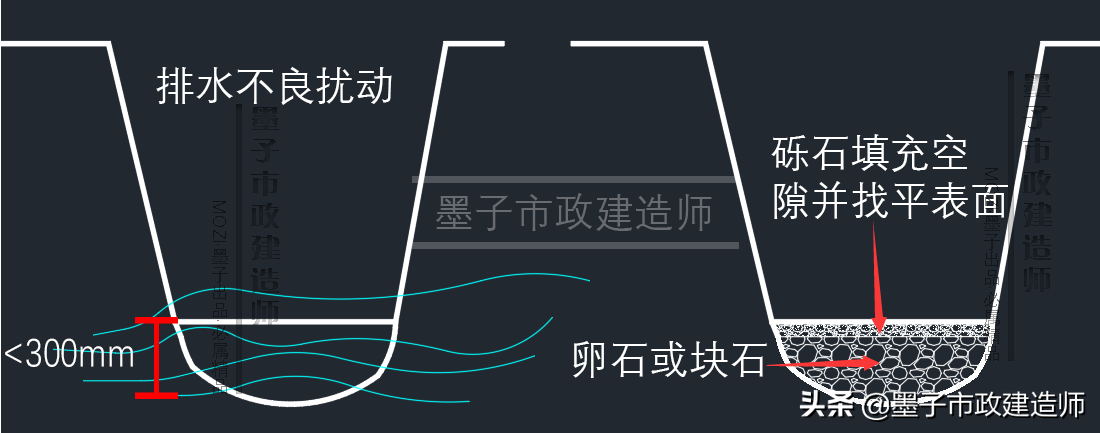

(4)局部超挖部分应回填压实。当沟底无地下水时,超挖在0.15m以内,可采用原土回填;超挖在0.15m及以上,可采用石灰土处理。当沟底有地下水或含水量较大时,应采用级配砂石或天然砂回填至设计高程。超挖部分回填压实后,其密实度应接近原地基天然土的密实度(与第一小节内容重复了)。

▼超挖扰动(

▼基槽含水量较大

▼软土

▼填块石

▼砾石找平

▼排水不良扰动小于100mm

▼排水不良扰动小于300mm,且地层坚硬

▼槽底回填或扑住材料

(5)在湿陷性黄土地区,不宜在雨期施工,或在施工时切实排除沟内积水,开挖时应在槽底预留0.03-0.06m厚的土层进行压实处理。

▼湿陷性黄土

(6)沟底遇有废弃构筑物、硬石、木头、垃圾等杂物时必须清除,并应铺一层厚度不小于0.15m的砂土或素土,整平压实至设计高程。

(7)对软土基及特殊性腐蚀土壤,应按设计要求处理。

2.沟槽回填

(1)不得采用冻土、垃圾、木材及软性物质回填。管道两侧及管顶以上0.5m内的回填土,不得含有碎石、砖块等杂物,且不得采用灰土回填。距管顶0.5m以上的回填土中的石块不得多于10% 、直径不得大于O.lm,且均匀分布。

▼回填

(2)沟槽的支撑应在管道两侧及管顶以上0.5m回填完毕并压实后,在保证安全的情 况下进行拆除,并应采用细砂填实缝隙。

▼沟槽钢支撑

▼沟槽木支撑

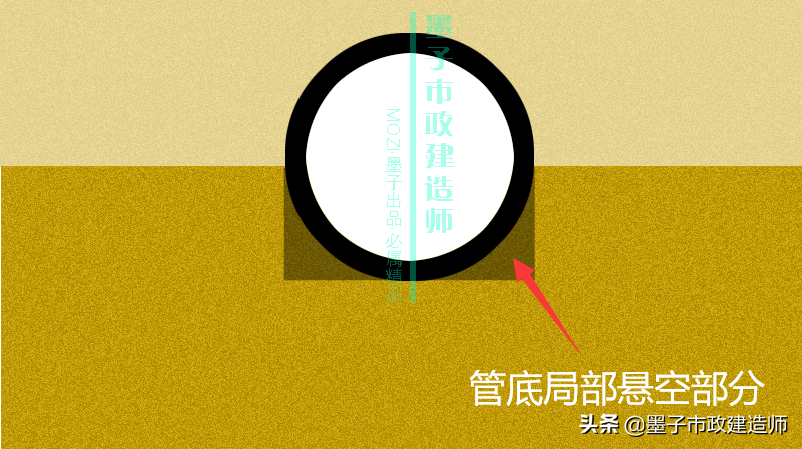

(3)沟槽回填时,应先回填管底局部悬空部位,再回填管顶两侧。

▼管底局部悬空

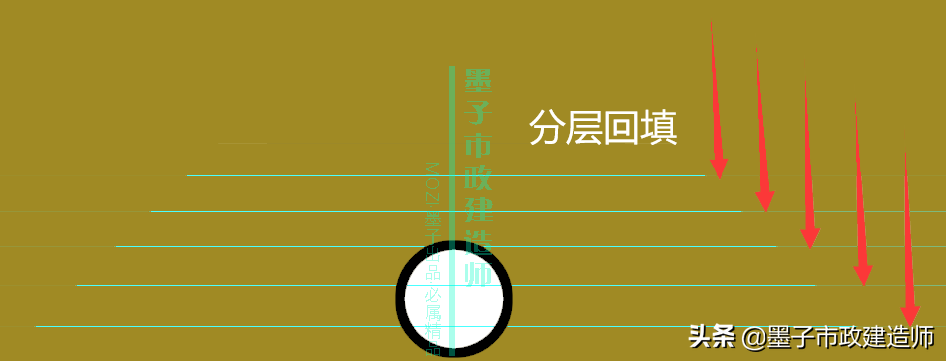

(4)回填土应分层压实,每层虚铺厚度宜为0.2 - 0.3m,管道两侧及管顶以上0.5m内的回填土必须采用人工压实,管顶0.5m以上的回填土可采用小型机械压实,每层虚铺厚度宜为0.25 - O.4m。

▼管涵以上500位置人工或小机具压实

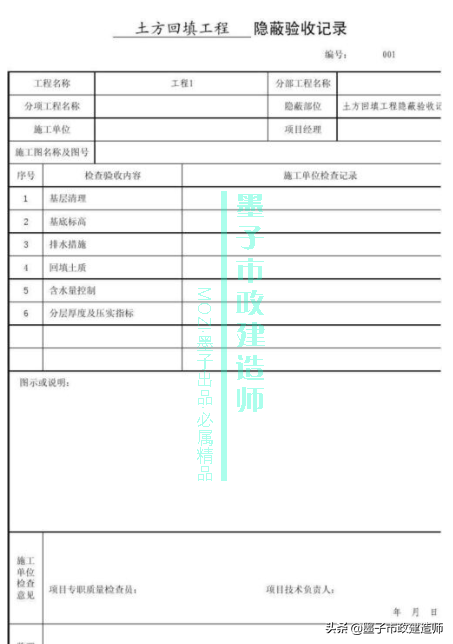

(5)回填土压实后,应分层检查密实度,并做好回填记录。

▼分层回填

▼回填记录

3.警示带敷设

(1)埋设燃气管道的沿线应连续敷设警示带。警示带敷设前应将敷设面压平,并平整地敷设在管道的正上方且距管顶的距离宜为0.3-0.5m,但不得敷设于路基和路面里。

▼警示带敷设(VIP学员提供)

▼警示带敷设(VIP学员提供)

(2)警示带宜采用黄色聚乙烯等不易分解的材料,并印有明显、牢固的警示语,字体不宜小于100mmx1OOmm。

▼字体(VIP学员提供)

三、聚乙烯燃气管道安装

(一)聚乙烯管道优缺点

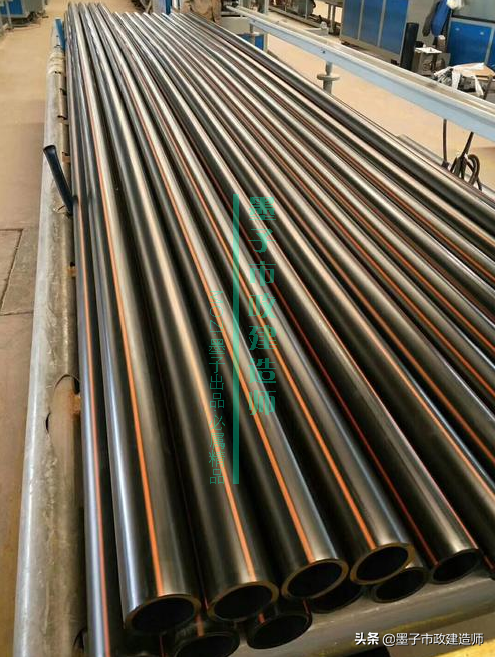

与传统管材相比,聚乙烯管道具有重量轻、耐腐蚀、阻力小、节约能源、安装方便、造价低等优点,受到了城镇燃气行业的青睐。另外一个优点是可缠绕,可做深沟熔接,可使管材顺着深沟蜿蜒敷设,减少接头数量,抗内、外部及微生物的侵蚀,内壁光滑且流动阻力小,导电性弱,无须外层保护及防腐,有较好的气密性,气体渗透率低,维修费用低,经济优势明显。

但与钢管相比,聚乙烯管也有使用范围小、易老化、承压能力低、抗破坏能力差等缺点,所以聚乙烯管材一般用于中、低压燃气管道中。

(也就说,优点轻,便宜,方便;缺点:弱,难持久)

▼塑料管弱(VIP学员提供)

(二)聚乙烯燃气管材、管件应符合下列要求:

1.聚乙烯管材、管件进场检验

聚乙烯管道和钢骨架聚乙烯复合管道系统中管材、管件、阀门及管道附属设备应符合国家现行有关标准的规定。

▼聚乙烯管道

验收管材、管件时,应按有关标准检查下列项目:

(1)检验合格证。

(2)检测报告。

(3)使用的聚乙烯原料级别和牌号。

(4)外观。

(5)颜色。

(6)长度。

(7)不圆度。

(8)外径及壁厚。

(9)生产日期。

(10)产品标志。

当对物理力学性能存在异议时,应委托第三方进行检验。

★VIP学员提供的口诀:

一证:合格证,检测报告,产品标志;

二看:外观,颜色,生产日期;

三测量:长度,不圆度,外径及壁厚

★VIP学员提供的口诀:

二看:外观,颜色

三测:长度,不圆度,管径壁厚

五查:检验合格证,检测报告,生产日期,产品标志,使用的聚乙烯原料的级别牌号。

★VIP学员提供的口诀

外籍牌看姐姐外壁生产

2. 聚乙烯管材、管件贮存

(1)管材、管件和阀门应存放在通风良好的库房或棚内,远离热源,并应有防晒、 防雨淋的措施。

▼库房存放

▼室外存放

(2)严禁与油类或化学品混合存放,库区应有防火措施。

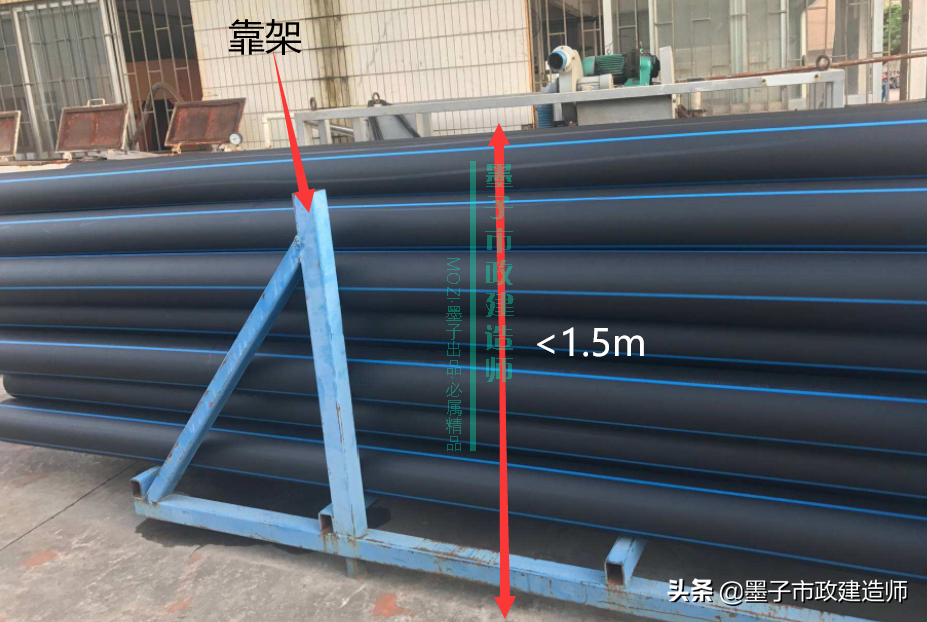

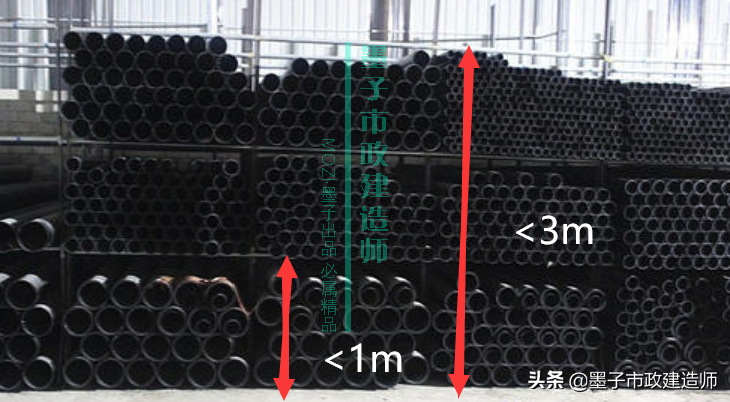

(3)管材应水平堆放在平整的支撑物或地面上。当直管采用三角形式堆放或两侧加 支撑保护的矩形堆放时,堆放高度不宜超过1.5m; 当直管采用分层货架存放时,每层货架高度不宜超过1m,堆放总高度不宜超过3m。

▼两侧支撑堆放

▼三角堆放

▼货架堆放

(4)管件贮存应成箱存放在货架或叠放在平整地面上;当成箱叠放时,堆放高度不宜超过1.5m。

(5)管材、管件和间门存放时,应按不同规格尺寸和不同类别分别存放,并应遵守"先进先出"原则。

▼先进先出

(6)管材、管件在户外临时存放时,应采用遮盖物遮盖。

▼临时存放

(7)管材从生产到使用期间,存放时间不宜超过1年,管件不宜超过2年。当超过上述期限时,应重新抽样进行性能检验,合格后方可使用。

管材检验项目应包括:

静液压强度( 165h/80°C )、热稳定性和断裂伸长率;

★墨师兄口诀:夜热长

管件检验项目应包括:

静液压强度 (165h/80°C )、热熔对接连接的拉伸强度或电熔管件的熔接强度。

★墨师兄口诀:夜深熔(说夜深人静的时候你们熔合在一起)

(大家这里一定要注意区别啊,这个是可以考案例的)

(三)聚乙烯管材、管件连接方式的选择

(1)聚乙烯管材、管件的连接应采用热熔对接连接或电熔承插鞍形连接,两者均可以保证接头材质、结构与管体本身的同一性,保证接头的致密。

热熔连接是聚乙烯管道的主要连接方法,操作方便、接头强度高、密封性好;热熔连接采用专用热熔连接设备,对于小口径管道常采用手持式熔接器进行连接,对于大口径管道常采用固定式全自动热熔焊机进行连接。

图2K315032为参数跟踪型热熔对接焊机。电熔连接方便、迅速、接头质量好、外界因素干扰小,在口径较小的管道上应用比较经济。

(2)聚乙烯管道与金属管道或金属附件连接,应采用法兰连接或钢塑转换接头连 接;采用法兰连接时宜设置检查井。

▼钢塑转换接头

(3)不同级别和熔体质量流动速率差值不小于0.5g1lOmin ( 190°C, 5kg) 的聚乙烯原料制造的管材、管件和管道附属设备,以及焊接端部标准尺寸比 (SDR) 不同的聚乙烯燃 气管道连接时,必须采用电熔连接。

▼电熔链接

(4)公称直径小于90mm的聚乙烯管道宜采用电熔连接。

(5)钢骨架聚乙烯复合管材、管件连接,应采用电熔承插连接或法兰连接;钢骨架聚乙烯复合管与金属管或管道附件(金属)连接,应采用法兰连接,并应设置检查井。

▼电熔承插链接

公告

产品中心

产品中心